本文介绍了 CNC 铣削的过程。它的优点、局限性以及订购 CNC 铣削零件时需要了解的所有信息。

CNC 铣削是最广泛使用的加工工艺之一。本文介绍了 CNC 铣削的工艺、其优点、局限性以及订购 CNC 铣削零件时需要了解的所有信息。

18 世纪的工业革命标志着人类与机器结盟的开始,其目的是制造。在此之前,主要的制造方法是铸造。与当时可用的其他方法一样,铸造是手动的、繁琐的且容易出错。然而,今天,随着数字技术的进步,现在可以高速、高精度地生产非常复杂的零件的制造工艺已经存在。其中之一就是 CNC(计算机数控)铣削。

什么是 CNC 铣削?

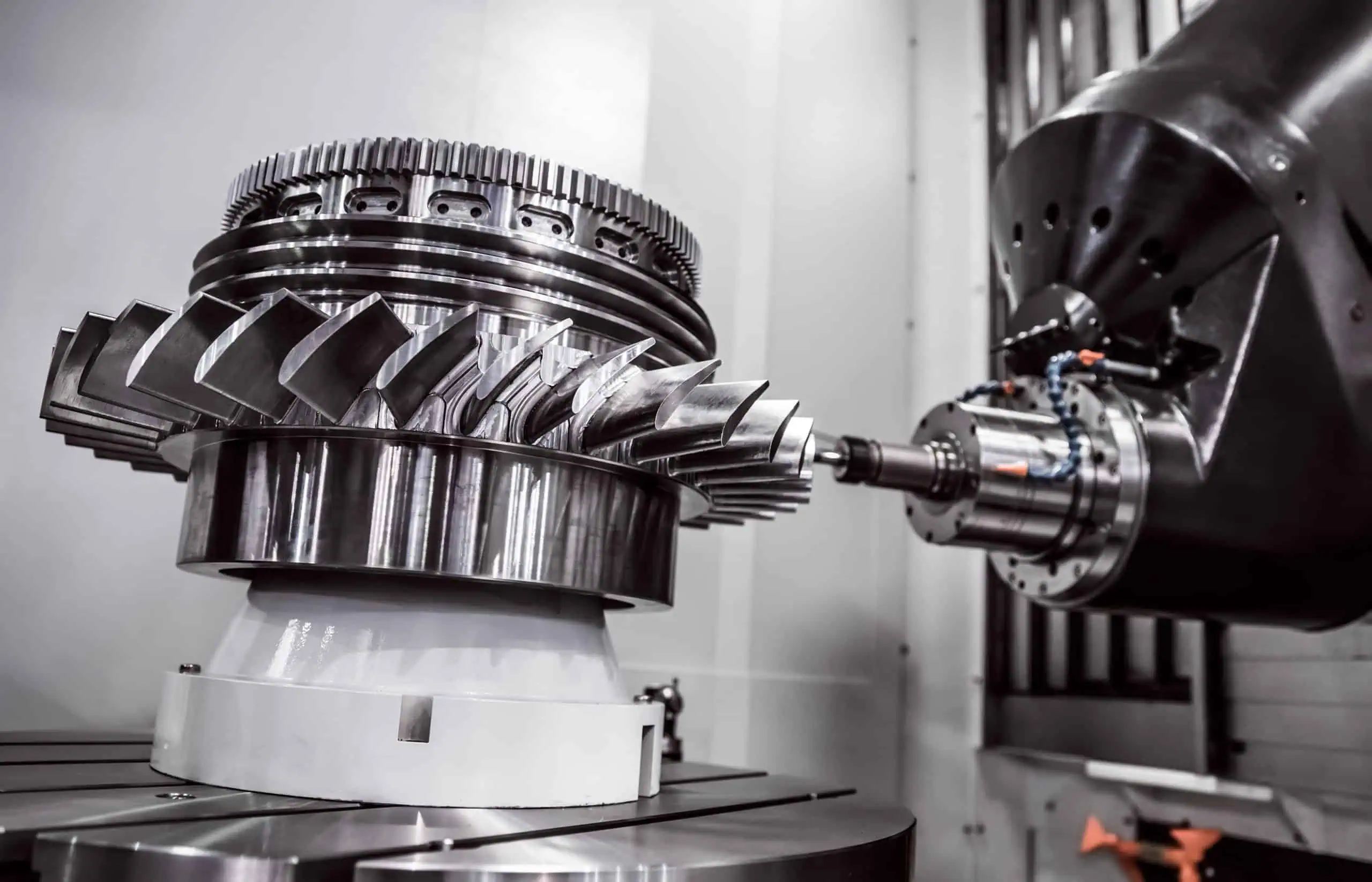

CNC 铣削是一种减材制造工艺,其中计算机控制的切削工具逐渐从工件上去除材料,以形成所需的形状或物体。该工艺使用称为 CNC 铣床或 CNC 铣床的机器实现。它是机械加工工艺中最广泛使用的工艺,其他工艺包括 CNC 车削和 CNC 钻孔。

数控铣床的部件

为了更好地理解 CNC 铣削过程,有必要了解 CNC 铣床的部件。不同铣床的部件因制造商、类型和容量而异。但是,有些部件对于每台 CNC 铣床来说都是基本的:

- 主轴:主轴将切削刀具固定到位

- 控制面板:操作员使用此组件来控制机器。这是计算机界面所在的位置

- 立柱:立柱是机器的主要框架和支撑。它将其他部件固定到位

- 鞍座:鞍座安装在机床立柱上。它支撑工作台

- 工作台:工作台位于鞍座顶部。它是操作员放置工件并使用工件夹持装置的地方

- 底座:底座是为整个机器在地面上提供支撑的

CNC铣削的工作原理

在采用 CNC 之前,铣床的控制是手动进行的。这为错误留有很大的空间。最终产品存在于机械师的头脑或视野中,类似于艺术家绘画的方式。然而,随着 CNC 的加入,铣削变成了一个高度精确和准确的过程,涉及一些步骤。创建 CNC 铣削部件涉及四个连续步骤:

- 设计 3D 模型

- 将模型转换为机器代码

- 设置铣床

- 实际铣削

设计 3D 模型

CNC 铣削过程的第一步是设计 要铣削部件的CAD 模型。此过程使用为此目的提供的 CAD 程序进行。任何将成为最终产品一部分的特征都必须在设计中指明。我们编制了一些标准和指南,每个设计师都应遵循这些标准和指南,以便正确设计 CNC 铣削。

从 CAD 转换为 G 代码

CNC 铣床无法理解其原生格式的 CAD 文件。相反,它们依赖于称为 G 代码的数字指令,该指令指导它们如何在 3D 空间中移动。因此,有必要将 CAD 模型转换为 G 代码。这就是计算机辅助制造 (CAM) 程序的作用所在。完成 CAD 模型后,设计师将其导出到 CAD 程序,该程序会读取该模型并将其转换为相应的 G 代码。

设置数控铣床

接下来是机器设置。在运行 CNC 程序之前,操作员需要设置 CNC 铣床,方法是将工件安装到铣床的工作表面上;将适当的切削刀具固定到铣床的主轴上;并准备任何必要的切削液。

实际铣削的执行

设置好机器后,操作员通过机器界面启动铣削过程。机器通过以高达数千转/分 (RPM) 的极高速度绕其轴旋转切削刀具开始实际铣削。根据铣床的性质,对工件的切削动作通过以下运动之一实现:

- 切削刀具在固定工件上移动

- 工件送入固定的、旋转的切削刀具

- 工件和切削刀具均相对运动

下列操作之一间歇性地持续进行,每次进行小幅切割,直到机器生产出所需的物体。当刀具与工件接触时,其切削刃反复切入和退出工件表面,通过剪切力有效地从工件上刮掉切屑。

CNC铣削术语

CNC 铣削中使用的某些术语在其他情况下可能具有其他含义。了解这些术语有助于您更好地了解 CNC 机械师或设计师。

切削刀具

切削刀具是 CNC 铣床的可拆卸部件,用于执行切削动作。用于 CNC 铣削的切削刀具通常具有多个切削点。这是因为在铣削过程中,刀具垂直于其旋转轴移动。切削刀具的类型多种多样,根据材料、形状、槽数和切削刃的位置而有所不同。铣削过程中选择的工具取决于要铣削的材料。

速度

CNC 铣削中的速度是指切削刀具的旋转速度。以每分钟转数 (RPM) 为单位。速度可以编程,取决于要铣削的材料。例如,铣削铝的速度比铣削钢的速度高得多。

喂养

这是工件或切削刀具每旋转一圈移动的距离。与速度一样,您也可以对进给进行编程。进给还取决于您要铣削的材料。

切削深度

切削深度是切削刀具进入工件表面的距离。材料也决定了此参数。

切削液

由于铣削通常是一种高速加工,因此通常会因工件和切削刀具之间的摩擦而产生大量热量。因此必须使用切削液来冷却它们。

常见的 CNC 铣削操作

CNC 铣床可以执行多种铣削操作,具体取决于切削刀具的类型和机器配置。四种主要的 CNC 铣削操作是:

面铣削

在面铣削中,切削刀具的旋转轴垂直于工件表面。此操作可加工出平整的表面,并且需要尖端带有切削刃的立铣刀。

普通铣削

平面铣削的切削刀具沿其整个切削圆周都有切削刃。其旋转轴与工件表面平行。平面铣削可产生口袋、槽和腔体等特征。

角铣削

在角铣削中,切削刀具的旋转轴与工件表面成一定角度。它们被称为单角度铣刀。角铣削可产生燕尾、倒角、凹槽等特征。

成型铣削

成型铣削涉及生产不规则表面、轮廓、半圆形腔体、珠子和曲面。此操作采用飞刀和成型铣刀等切削工具。

其他铣削操作包括:

- 齿轮切削是使用齿轮刀具来生产齿轮齿。

- 组合铣削,其中两个或多个刀具同时对单个工件执行相同或不同的操作。这是最快的铣削操作。

- 跨铣采用两个刀具在一次切削中同时铣削工件的平行表面。

数控铣床的类型

根据主轴方向,数控铣床可分为立式铣床和卧式铣床。在为铣削项目选择这两种类型的铣床之前,操作员必须考虑项目的需求,例如零件的形状和尺寸以及要铣削的表面数量。例如,虽然立式铣床提供了更多功能的加工选项,但卧式铣床更适合重型和长工件。

CNC 铣床的另一个主要分类是根据轴数和轴配置。在 CNC 铣削中,轴是指工件或切削刀具的运动方向。在我们的网络中,我们执行多轴铣削操作,包括 3 轴、4 轴和 5 轴铣削。这些使我们能够快速准确地根据您的设计生产从简单形状到复杂几何形状的零件。3 轴和 5 轴 CNC 铣床是最受欢迎的 CNC 铣床类型。

3 轴数控铣床

3 轴 CNC 铣床中的切削刀具或工件具有三个自由度。这意味着它们可以沿三个线性方向移动:X 轴(左右)、Y 轴(前后)和 Z 轴(上下)。为了使切削刀具能够到达工件的某些区域,必须手动重新定位工件。

3 轴 CNC 铣削的优点

- 该工艺易于编程,可以生产几何形状简单、精度高的零件。

- 生产能力强

- 每个零件的加工成本相对较低

- 3 轴 CNC 铣床比 5 轴铣床便宜

3 轴 CNC 铣削的局限性

- 对于某些需要更多切削刀具的工艺,需要不断重新定位工件,从而降低精度

- 工具无法接触工件的某些区域

- 与 5 轴 CNC 铣床相比,使用 3 轴 CNC 铣床更难完成复杂的几何形状和设计

5 轴 CNC 铣床

5 轴 CNC 铣床除了 3 轴铣床所具有的 3 个线性轴外,还具有 2 个旋转轴。在大多数铣床配置中,切削刀具只能沿 3 个线性轴移动。工件执行剩余的 2 个旋转运动,从而使切削刀具能够进入另一个区域。

5 轴 CNC 铣床可进一步分为分度式和连续式。在分度式 5 轴铣床中,切削刀具必须在工件旋转时暂时停止移动。然而,在连续式 5 轴铣床中,切削刀具无需停止。工件在切削刀具移动时同时旋转。

5 轴 CNC 铣削的优势

- 无需手动重新定位工件

- 它能以极高的精度生产具有某些非常复杂的几何形状和设计的零件

- 5 轴 CNC 铣削部件的表面非常光滑。几乎没有加工痕迹

5 轴 CNC 铣削的局限性

- 与 3 轴铣削相比,索引式 5 轴 CNC 铣削和连续 5 轴 CNC 铣削的每件加工成本分别高出 60% 和 100%

- 5 轴 CNC 铣床比 3 轴铣床更笨重且更昂贵

可进行 CNC 铣削的材料

铣削是一种用途广泛的工艺,适用于多种材料。选择 CNC 铣削材料时,需要考虑许多因素,例如成本和材料特性。材料特性包括抗拉强度、耐热性、硬度、耐化学性和剪切强度。

同样,您选择的材料决定了铣削过程的许多方面,包括零件的设计、切削刀具、切削速度和进给、切削液和切削深度。以下是一些适用于 CNC 铣削的材料:

金属

金属和金属合金是最常被铣削的材料。这是因为它们在多个行业中被广泛使用。通常被铣削的金属是铝及其合金、各种类型的钢、黄铜、铜、钛和青铜。

塑料

塑料在铣削加工中的受欢迎程度排在第二位。塑料也具有理想的特性,应用广泛。ABS、PEEK、聚碳酸酯和尼龙等聚合物是经常进行 CNC 铣削加工的一些塑料。

其他材料

木材、玻璃和弹性体也是适合 CNC 铣削的材料。

CNC铣削的优点和应用

以下是 CNC 铣削成为机加工零件的绝佳选择的一些优势。

可扩展性

CNC 铣削适用于广泛的生产数量,无论是一次性定制项目还是小规模到大规模的生产运行。CNC 铣削的可扩展性加上其可重复性和速度,使其非常适合原型设计或批量生产。CNC 铣削非常适合大规模生产相同的单元,因为随着单元数量的增加,生产成本会成倍降低。

快速周转时间

CNC 铣削中加入了 CAD 和 CAM 程序,大大缩短了从下订单到收到精确加工的零件所需的时间。尽管速度很快,但精度仍然保持良好。

精确

CNC 铣削可以生产尺寸精度极高的零件。公差可达到 0.025 毫米。这种高精度对于航空航天和汽车行业至关重要。

材料选择

只要使用正确的切削工具和切削速度,有 50 多种工程材料可以进行 CNC 铣削。无论您的材料是金属、塑料、木材、玻璃,甚至是岩石;如果您有应用,则很可能可以进行 CNC 铣削。此外,CNC 铣削对材料特性的影响很小甚至没有影响。

多功能性

除了能够生产各种形状外,CNC铣削还可以精确加工各种特征,包括凹槽、螺纹、倒角、槽、腔等。

CNC铣削的局限性

复杂几何形状的成本

在 CNC 铣削等减材制造工艺中,成本会随着机器需要去除的材料量的增加而增加。因此,铣削需要大量材料去除的复杂几何形状的成本会随着复杂程度的提高而增加。

工作保持和工具访问限制

在 CNC 铣削过程中,将工件固定到位至关重要。然而,这会带来一些限制,因为工具无法接触到被夹持的工件部分。在这种情况下,需要手动重新定位工件。这会增加加工时间,也会增加出错的可能性。

无法铣削的特征

有些特征无法铣削,例如弯曲的孔、直的内部边缘和厚度小于 0.5 毫米的壁。虽然我们鼓励您在设计 CNC 铣削时避免这些特征,但它们有时对于零件的功能是必需的。在这种情况下,可以采用其他形式的铣削。

材料浪费

与成型和增材制造工艺相比,CNC 铣削会产生大量废料,如切屑。如果无法回收这些废料,可能会对环境和成本造成严重影响。

需要 CNC 铣削的行业

许多行业都依赖 CNC 铣削来生产零件。同样,个人也经常需要用此工艺来加工零件。除了速度快、精度高之外,CNC 铣削的可扩展性和多功能性使其对以下行业来说几乎不可或缺。

- 电子产品

- 航天

- 汽车

- 制造业

- 运动的

- 机器人

- 家具

- 医疗的

- 食物

- 工具

CNC 铣削的替代方案

虽然 CNC 铣削用途广泛且无处不在,但它可能并不适合每种制造应用。其他加工方法可能更具成本效益且更适合您的项目。其中一些方法如下:

- 涉及机床的机械加工过程 – 钻孔和车削

- 无需机床的机械加工——磨料喷射加工、超声波加工和水射流切割

- 非机械工艺——电火花加工 (EDM)、等离子切割、电化学去毛刺和激光切割