本文总结了您需要了解的有关注塑成型的所有知识:其工作原理、常见的注塑成型工艺、其优点和局限性。

注塑成型是一种现代化且更为先进的铸造形式,是多年来开发的制造方法之一,可以加快和提高不同产品的生产速度。生产速度和简易性是制造业(尤其是批量生产)的关键考虑因素,因为它们带来了许多优势。这些优势包括更低的开发成本、更高的预测准确性、更快的创新和更大的市场份额。

什么是注塑成型?

注塑成型是一种制造工艺,将熔融材料注入已准备好的模具中并冷却。冷却后,材料凝固并形成模具的形状,然后被弹出。虽然此工艺可用于一次性生产,但它通常用于批量生产相同的零件。注塑成型中最常用的材料是塑料或弹性体。

由于其高产出率和质量一致性,注塑成型被广泛应用于不同行业,用于制造电气元件、汽车零件、基本消费塑料、家具零件等。

注塑成型如何工作?

采用专用注塑机进行注塑成型。制造过程分为以下各个步骤:

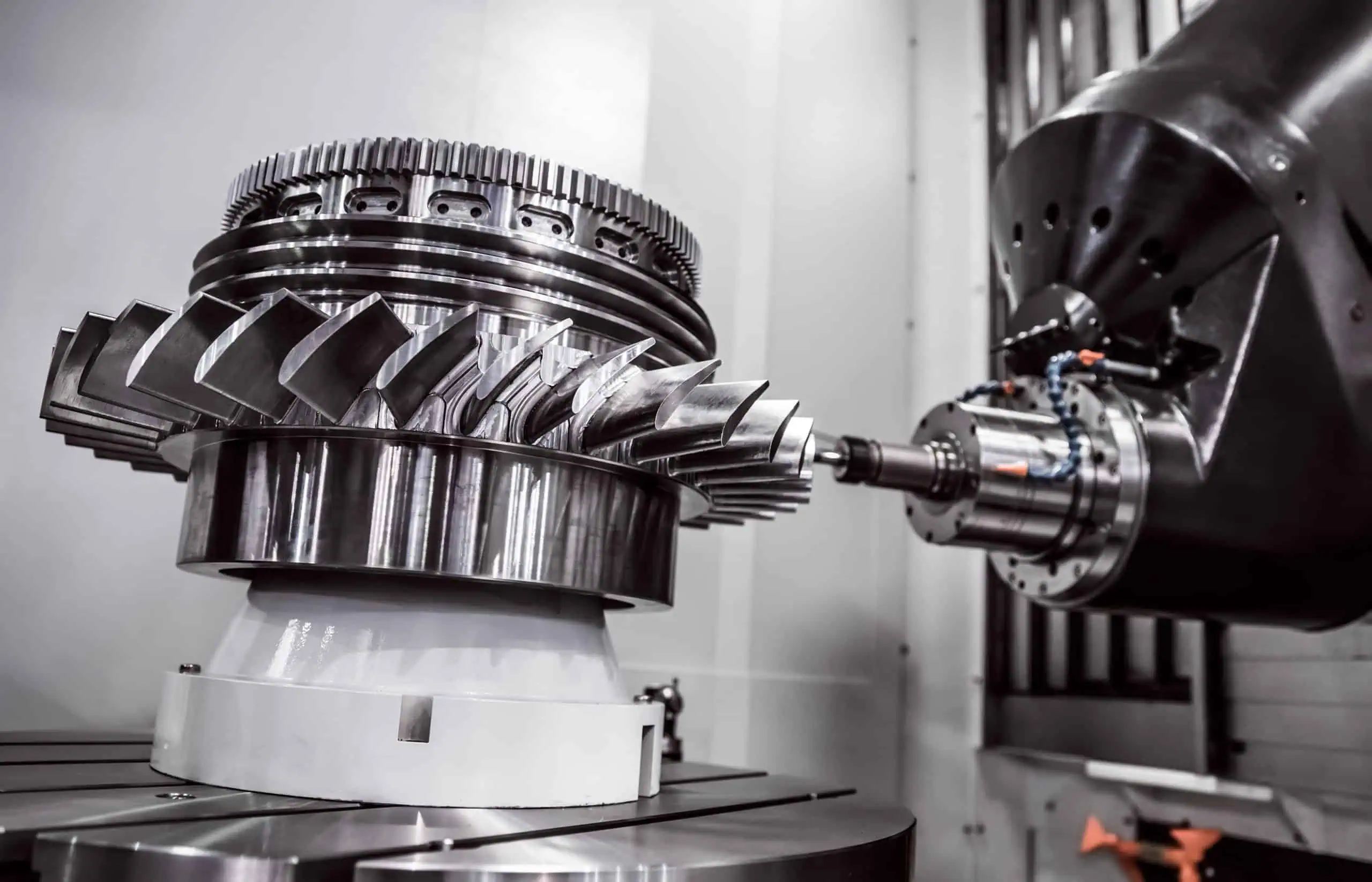

步骤 1 – 创建模具

注塑成型的第一步是模具制作。要制造的部件的模具是根据部件 3D 模型的规格,使用计算机辅助设计,遵循几条注塑成型指南进行设计的。然后将其分成两部分制造,通常使用 CNC 加工。模具由金属制成(主要是钢或铝)。

第 2 步 – 注射

模具的两半被放入注塑机的夹紧装置中并紧紧地固定在一起。原材料以颗粒或粒料的形式被引入桶中,在桶中被高温高压加热直至熔化。现在材料处于熔融状态,立即被注入模腔中,填满模具中的整个空间。然后冷却并凝固,形成模具的形状。

步骤 3 – 顶出和精加工

材料完全冷却凝固后,模具由夹紧装置打开,并将凝固的成品部件顶出。成品部件要经过一些后处理操作。这些操作包括去除多余的材料和支撑结构、表面精加工,以及(如果需要)喷漆、电镀、热处理等。

其他注塑工艺

还有其他形式的注塑成型,与所述工艺不同。

二次成型

包覆成型是一种注塑成型工艺,允许用两种不同的材料制成零件。先成型第一种材料,然后在冷却之前引入包覆成型材料,从而在基材和包覆成型材料之间形成牢固的粘合。该技术用于制造具有更好美观性和功能性的多材料物体,同时无需进行二次操作。

嵌件成型

嵌件成型类似于包覆成型。在这种注塑成型技术中,在倒入熔融材料之前,将预成型的物体插入模具中。重点是将预成型的材料插入模制物体中。嵌件成型的一个应用是将金属螺丝孔插入塑料部件中。

金属注射成型

在此过程中,细粉状金属与蜡、聚丙烯粘合剂或其他聚合物混合形成原料混合物。然后将其注入模具中并冷却。一旦凝固,就会使用催化过程和使用溶剂等方法去除一部分遮蔽物。

压铸

压铸工艺又称为高压压铸,是将熔融金属在高压下压入模腔的过程。该过程如下:

- 首先是模具的准备,这需要润滑模腔以便于轻松取出铸件并控制温度。

- 之后,铸模闭合,并在 1500 psi 至 25400 psi 之间的相对较高压力下注入熔融金属。

压铸产品由铜、锌、铝、铅等有色金属制成。

薄壁注塑

这种注塑成型工艺用于制造壁非常薄的塑料部件,例如食品包装、设备部件和实验室设备。这些部件的尺寸大于其厚度。这种制造薄壁的工艺比其他工艺更困难。

微注塑成型

顾名思义,“微注塑”是一种成型工艺,用于生产重量约为 1 至 0.1 克的微型塑料部件。这有助于以最高的精度和准确度制造各种复杂几何形状的微型部件。

气体辅助注塑成型

在使用注塑成型生产厚塑料部件时,熔融塑料在冷却过程中可能会造成部件变形。气辅注塑可以避免这种情况。当熔融塑料凝固时,气体通过气道引入模具,产生光滑的表面。

注塑成型的优点

注塑成型作为一种制造工艺具有众多优势。 其中一些优势如下:

高产量

这是该工艺最重要的优势之一。该工艺需要 20-120 秒才能完成一个循环,每小时可以生产数百个零件。

最低的劳动力成本

注塑成型过程完全自动化,只需一名操作员即可操作。因此,由于减少了注塑头数量,从而降低了生产成本。

设计灵活性

注塑成型使制造商能够创造各种设计,无论其复杂性和精密性如何。

质量一致性

此过程遵循顺序模式来创建相同的部件。因此,第一个部件的质量与第二个、第三个和下一个部件的质量相似。

低浪费

与其他生产工艺(例如数控加工会切除大量零件)不同,注塑成型产生的废料很少。少量未使用的材料可以收集和回收。

多种材料兼容性

使用此工艺,您可以同时使用多种材料和颜色。由于弹出的部件具有成品外观,因此之后几乎不需要做任何工作。

注塑成型的局限性

尽管注塑成型具有多种优点,但也存在以下一些缺点。

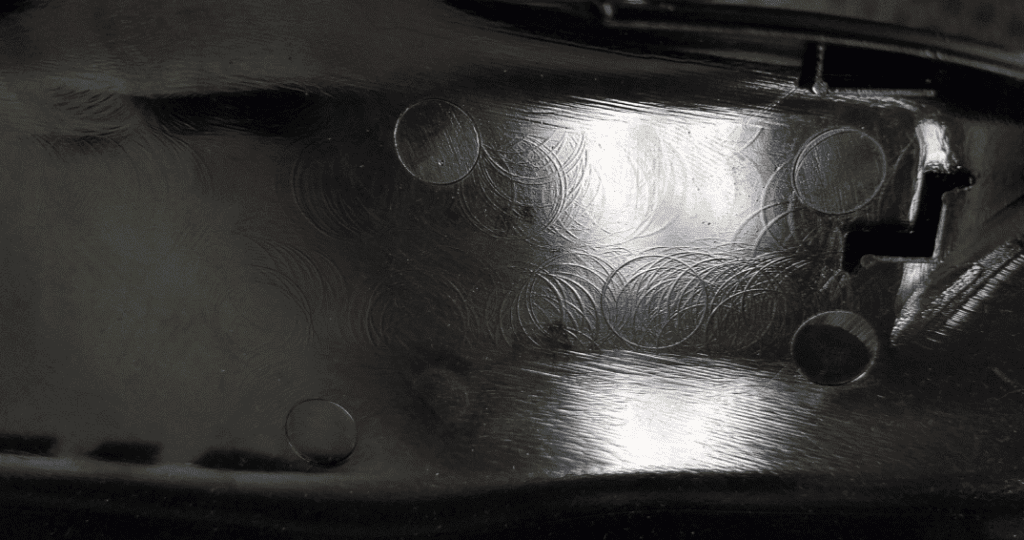

零件上的视觉缺陷

尽管该过程非常精确,但成品中仍可能存在注塑过程中产生的小缺陷。请注意,这些缺陷不会影响零件的可加工性。一些缺陷包括翘曲、喷射、凹痕、流线、焊缝、短射和真空射出。

成本高

注塑成型的安装成本很高。使用的机器和工具价格昂贵。还需要制作和测试模具原型。此外,设计模具需要非常熟练的工人,以避免将来在零件生产中产生费用。

不适合大尺寸零件

生产密度相同的大型部件非常困难。这是因为模具的限制。大型部件必须先制成较小的部件,然后再组合在一起。